近年来,电池技术研发一直是光伏行业发展的焦点,为了追求更高的电池转换效率,BC电池技术作为当前光伏行业备受关注的技术路线,被认为是未来3-5年晶硅电池新的主流产品。近期市场一系列热议和争论,BC电池概念不断升温。

来源:乐晴智库

值得注意的是,尽管BC电池技术有显著的优势,但其技术难题和设备成本仍是我们当前面临的挑战,BC电池每GW产线需要2-3道激光工艺,设备总值6000-7000万元。在此背景下,BC电池的核心工艺——激光图形化加工的重要性尤为凸显。激光技术凭借其优异性能,将会参与到BC电池的各种结构实现技术中。飞秒/皮秒激光与BC电池技术的融合,将成为新一轮光伏电池激光设备的发展机遇。

金字塔尖的BC电池有哪些优势?

BC技术早在1975年就有科学家提出这一概念,而在这48年间,发展一直较为缓慢,主要受限于太阳能电池结构所用的光刻工艺成本非常高,导致普及应用受限。而所谓的BC电池,即Back Contact(背接触)电池,是当前各类背接触结构晶硅太阳能电池的泛称。主要包括IBC、HBC、TBC、ABC、HPBC等。

来源:pixabay

BC电池的原理主要是其表面没有栅线,正负极采用交叉排列的方式被制备在电池背面,从而减少电极栅线带来的遮光损失,能做到最大限度利用阳光。

BC电池结构的三大优势

01 效率高,提升空间大

电池正面的PN结和电极栅线转移到电池背面,从而减少电极栅线对3-5%的入射光遮挡,正面材料能更好发挥吸光和钝化性能,提高整体光电转换效率;

02 纯净外观,提升美感

电池正面没有栅线,纯净外观,提升美感,形成产品差异化,适用于分布式光伏场景;进一步完善背面结构提升双面率后也适用于主流大型电站,市场广阔。

03 通用性好,提效降本

BC技术平台通用性好,可以结合各种材料体系(PERC、TOPCON、HJT、叠层电池等)持续提效降本。

凭借这三大优势,BC组件近期占据了业内主要组件效率对比平台——Taiyang News的排行榜前列,效率最高达到24%;国内BC电池组件从2022年开始进行量产,已有40GW+的产能,即将进入快速增长期。随着龙头厂商量产推进,产业链上下游成熟度日渐提高,已经有越来越多的TOPCON和HJT实力厂商将BC技术列入研发和中试计划,行业风向明晰。

尽管BC电池一直占据技术的金字塔尖,但其以背面大面积复杂高精度图形化为核心的工艺门槛和高昂成本一定程度上制约了这一技术的普及。激光图形化处理工艺是当下最经济的加工方法,这也意味着激光加工技术将成为实现BC电池量产工艺路上的最大受益者。

BC电池对激光技术的要求及挑战

之所以BC电池工艺一直未能得到普及,主要原因是其工艺流程较为复杂,关键在于电池背面局域掺杂以及金属电极。而随着激光技术的快速发展也让人们看到了其在工业加工中的潜力。激光凭借精确、快速、零接触以及良好的热控制效应等优势,已经成为了BC电池工艺的主要工艺手段。

目前,主流的TOPCON poly-Si\HJT a-Si材料体系,在制作BC电池结构时需要对背面多层nm膜层进行多次图形化刻蚀处理,因此对处理工艺要求具有nm级的刻蚀精度和热扩散控制、um级的图形控制精度和秒级的单片处理时间(处理时间主要与光斑尺寸、激光频率成反比)。

BC电池对激光加工装备的核心五大要求

01 光斑尺寸大

光斑尺寸大,需要强大的激光脉冲能量;

02 扫描速度快

扫描速度快,需要使用脉冲频率高、总功率大的激光器;

03 光斑均匀性好

光斑均匀性好,需要提高激光出光的质量,并确保光路系统的精度高;

04 热影响及损伤低

精度高、损伤低和热影响小,需要超短激光脉冲、超高峰值功率;

05 成本与升级

低成本与升级迭代速度快,要求激光器国产化率高。

以上1、2点指向大功率高产能,3、4点指向高精度高性能,第5点保证整个技术的开发和运行效率。从第一性原理出发,激光工艺设备的核心是激光器,只有自主研发、技术及成本可控的大功率激光器才能满足。

超快激光在BC电池高效刻蚀开膜

超快激光是指输出脉冲宽度在10-12s以下的激光类型,包括皮秒、飞秒、 阿秒等。早期光伏人员尝试用纳秒(10-9s)激光加工,利用激光能量的热堆积使材料熔化,脉冲持续时间长,但由于材料中产生热堆积传导,加工材料边缘热影响大,容易产生残渣、碎屑、微裂纹等损伤,无法满足BC电池量产工艺的需求。因此这一工艺未能大规模推广。但据笔者调研发现,目前已有企业提出了全新的解决方案并取得一定成果。

今年5月在上海SNEC光伏展,东莞市盛雄激光先进装备股份有限公司重磅发布了90W绿光皮秒大光斑刻蚀设备,该设备为双线双激光器结构,最高产能可达5000uph。从技术原理上来说,皮秒激光由于脉宽极窄,能够依靠自身极高的峰值功率,使大部分材料瞬间气化。与纳秒激光的热加工不同,皮秒激光属于气化消融或改质加工,热效应及产生熔珠很少,加工边缘整齐,打破了纳秒激光热影响和熔化区大的困局。

而在近日,得益于核心大功率飞秒激光器的技术突破,盛雄激光再次做出升级,推出了双线4激光器(飞秒/皮秒)大产能机型,双线四激光器的结构,使其能匹配使用不同的激光器,整机产能最高可达10000uph。毋庸置疑,飞秒激光凭借GW级别的峰值功率,带来明显的非线性吸收效应,可在波长吸收特性的基础上进一步压缩材料吸收深度,实现nm级的刻蚀精度和更低的材料损伤控制。

两款产品的核心在于自研的紫外/绿光飞秒/皮秒激光器,盛雄激光引进国家级专业团队经过多年研发,该系列激光器在总功率、脉冲能量、性能稳定性等方面达到行业领先水平。其绿光飞秒激光器平均功率达到100W,绿光皮秒激光器达到200W;紫外飞秒激光器平均功率达到60W,紫外皮秒激光器达到100W。核心激光器的持续升级使其能输出更大光斑,做到更高精度、更低损伤的加工效果,助力新一代BC电池达到更高效率(≥27%)、更高产能(≥10000uph)。

可以说,飞秒/皮秒激光的BC电池刻蚀工艺,相较于传统刻蚀设备具备多项优势,适合大面积膜层去除图形化工艺制备,可以有效助推BC电池更快进入量产。笔者将提升的实际应用效果进行了对比总结如下:

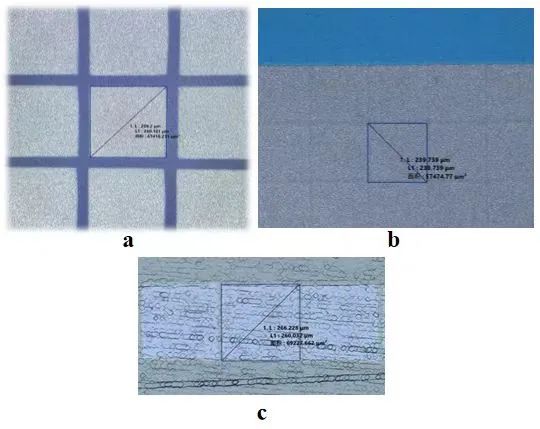

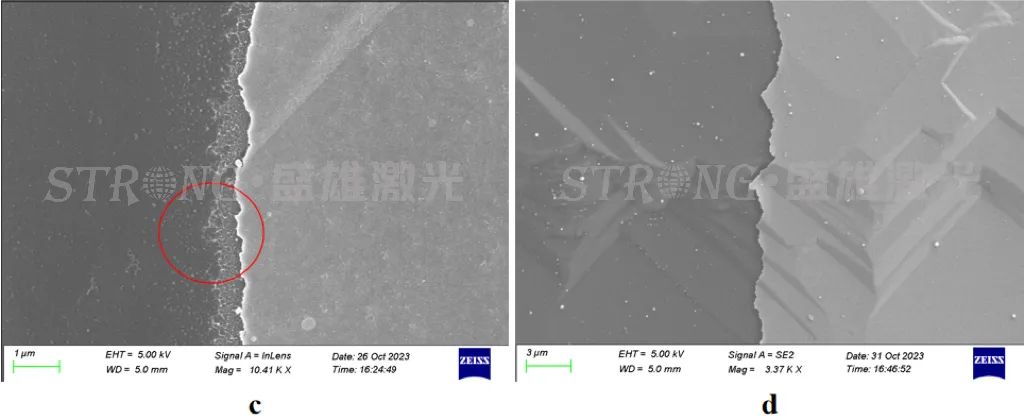

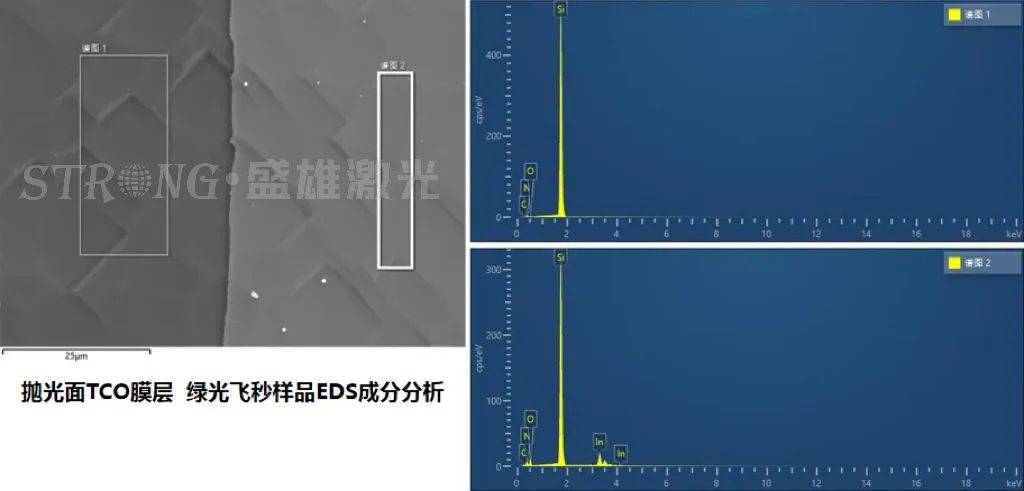

图1 (a)蓝膜片大光斑刻蚀样品、(b)大光斑相切大面积刻蚀样品、(c)抛光面膜层大光斑刻蚀样品 绿光皮秒大光斑刻蚀样品显微图

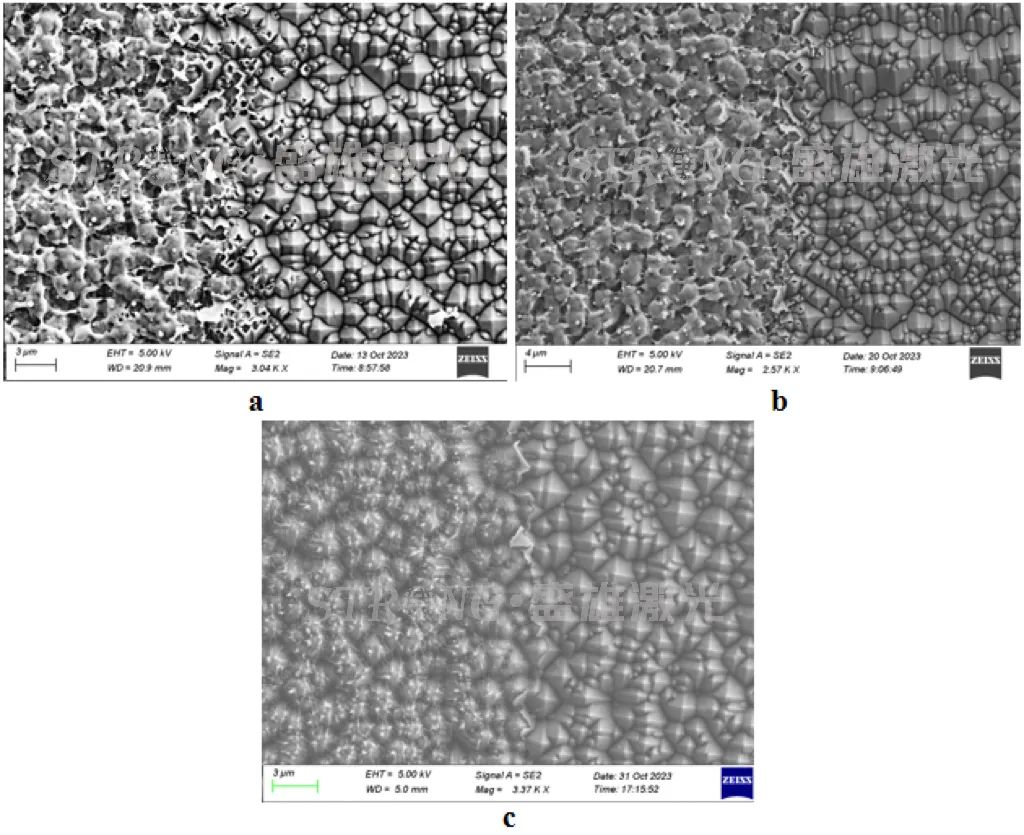

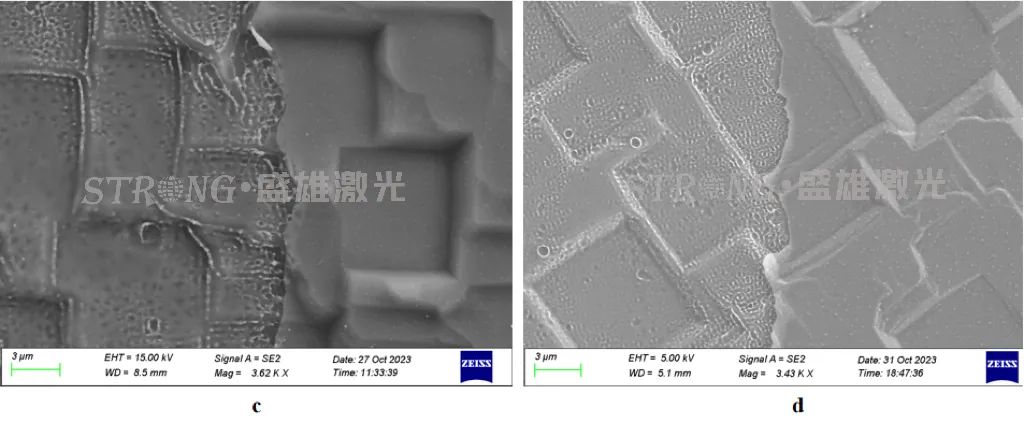

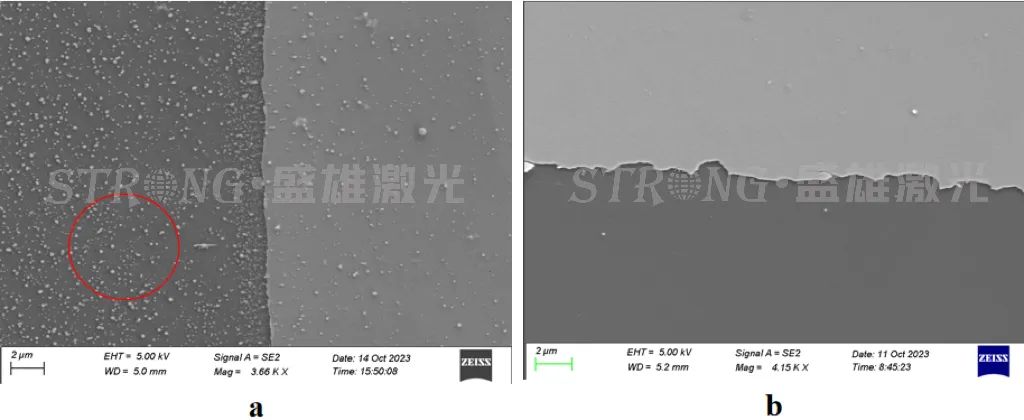

图1展示了绿光皮秒激光大光斑(>200um)对绒面和抛光面的膜层刻蚀样品显微图片,可见整体的形貌规则完整,内部均匀性一致性优,从抛光面的形貌对比看,对膜层下方的硅基底形貌基本没有破坏。 皮秒激光在很大程度上已经可以满足BC电池对图形化的要求,但是在精度和损伤控制方面,飞秒激光有着更佳的表现。 图2 绿光皮秒(a)、绿光飞秒(b)、紫外飞秒(c)刻蚀绒面氮化硅膜层SEM图像 从图中对比可以看出飞秒激光对金字塔的形貌保存有明显优势 图3 绿光纳秒(a)、绿光皮秒(b)、绿光飞秒(c)、紫外飞秒(d)刻蚀抛光面氮化硅膜层SEM图像 从图中对比可见飞秒激光刻蚀对硅基底表面的影响明显最小 a 绿光皮秒大光斑刻蚀效果 b 绿光飞秒大光斑刻蚀效果 c 紫外飞秒大光斑刻蚀效果 图4 TCO膜层绿光皮秒(a)、绿光飞秒(b)、紫外飞秒(c)刻蚀/非刻蚀区域成分分析对比 图4 成分测试表明皮秒和飞秒激光都实现对目标膜层的完全去除 图5 TCO膜层绿光纳秒(a)、绿光皮秒(b)、绿光飞秒(c)、紫外飞秒(d)激光刻蚀效果对比 图5 对比显示绿光纳秒刻蚀存在大量残留颗粒,紫外飞秒比绿光飞秒在边缘过渡区控制上有更好表现 图6 抛光面TCO膜层 绿光飞秒样品EDS成分分析 图2-6通过SEM图像呈现的刻蚀细节,可以直观地比较飞秒激光和皮秒激光之间的效果差异。对比绒面和抛光面对氮化硅层的刻蚀效果,飞秒激光(500fs)与皮秒激光(10ps)相比,对刻蚀表面的熔化和形貌改变更小。特别是使用紫外飞秒激光时,其在SEM图像的微米尺度上几乎看不到边缘过渡区,因此具有最佳的刻蚀效果。 飞秒激光脉冲之所以能在保持能量相当的情况下将脉宽压缩到皮秒的1/20,是因为其峰值功率提高了20倍,达到了GW级别。这种高功率带来了更强的非线性吸收,导致材料吸收深度降低,更多的激光能量使材料形成等离子体并被气化。这一过程使得刻蚀的热影响和熔化区域变小,从而实现了更平整的刻蚀表面,并显著减少了残渣、熔珠和微裂纹等缺陷。 飞秒激光刻蚀效果四大优势 01 提升刻蚀精度 高性能飞秒激光,可以将刻蚀精度控制到nm量级,比皮秒提高1-2个数量级;边缘宽度精度控制在um或亚um量级; 02 减少材料损伤 飞秒激光的峰值功率高,且吸收强,其刻蚀热影响区和熔化深度相比皮秒激光更小,因此对刻蚀底层的影响更小,可以显著减少材料损伤,甚至实现无损伤; 03 避免对底层材料的破坏 采用紫外皮秒/飞秒激光刻蚀透明膜层,可以避免对底层材料的破坏; 04 高效完成工艺需求 通过不同激光配合,可以高效完成BC电池各种膜层复杂图形制作工艺要求。 对于电池工艺而言,采用飞秒激光器可以减少材料损伤,简化清洗工艺,从而实现降本增效。高性能的飞秒激光器在保持不低于皮秒的加工速度的同时,能够更好地确保XBC电池的高效量产,使效率高达26-27%。 盛雄激光以自主研发激光器为核心整合成套设备,每GW产线的激光设备总值可比现有产线设备降低20-30%。 小结 长久来看,在BC电池技术领域,超快激光解决方案能完全满足工艺要求,并成为推动BC电池量产工艺普及的关键点之一,恰如“超快激光的一小步,BC电池的一大步”。当然,新产品的问世没有一蹴而就,皮秒/飞秒激光的解决方案能否让各大光伏电池制造商认可,真正实现大规模稳定量产也需要时间验证。 早在2012年,盛雄激光便率先引进了全球领先的德国大功率工业皮秒以及飞秒激光器,广泛应用于高端精密电子器件、显示面板等精细加工,2021年因在超快激光技术方面的突出成绩获评为国家工信部第一批专精特新小巨人企业。凭借丰富的技术积累和市场洞察,盛雄激光决意长期投入皮秒、飞秒激光器的自主研发。如今,已基本实现进口替代,年产超过1000台,独占国内工业超快激光设备领域的鳌头。 近年来,盛雄激光紧扣产业热点,将光伏电池和锂电池行业的高端制造需求作为战略培育项目。通过自主研发的大功率(百W级)工业皮秒、飞秒激光器,为这两个行业带来创新价值。经过近两年的设备开发及与重点客户的工艺合作试用,设备性能已达到部分客户的工艺路线要求。盛雄激光成功推出双线双激光器5000uph产能机型和双线4激光器10000uph产能的最新机型。这些大功率激光器相比已有竞品在产能上具备显著优势,即将进入量产阶段。

亲,试试微信扫码分享本页! *^_^*

第58届中国高等教育博览会(2022·重庆 )

第58届中国高等教育博览会(2022·重庆 ) 奇瑞新能源旗下艾瑞泽e和瑞虎e两款纯电动车正式上市

奇瑞新能源旗下艾瑞泽e和瑞虎e两款纯电动车正式上市 2019年8月1日起常州电动车交通违法与个人征信挂钩

2019年8月1日起常州电动车交通违法与个人征信挂钩